层状纳米磷酸锆催化成炭阻燃聚合物的研究进展

2022-07-13

一、摘要

α-磷酸锆( α-ZrP) 是一类尺寸可控,具有固体酸催化效应的二维层状纳米材料。α-ZrP 层间有大量的 Brφnsted 酸点和 Lewis 酸点,在高温燃烧时能催化聚合物交联成炭,形成“屏障”,阻隔可燃气体、氧气和热量的传输,是一类新型高效的纳米阻燃剂,在聚合物阻燃领域有着巨大的发展潜力。文中简要概述了通过熔融共混、溶液插层、原位聚合和层层自组装法制备聚合物纳米复合材料,综述了近年来 α-ZrP 催化成炭阻燃聚合物的研究进展,并对其在阻燃领域的发展方向进行了展望。

二、前言

高分子聚合物广泛应用于建筑装饰、交通运输和电子电器等领域,然而大部分高分子聚合物主要由碳、氢元素构成,遇火易燃烧,存在巨大的安全隐患。目前提高聚合物阻燃性能最有效的方法是添加阻燃剂。传统的阻燃剂主要有卤系阻燃剂、无机阻燃剂、磷氮系阻燃剂等。卤系阻燃剂在燃烧过程中会产生大量有毒有害气体,已被立法禁用;无机阻燃剂添加量较大,会恶化材料的力学性能; 磷氮系阻燃剂普遍存在与聚合物基体相容性差及热稳定性不足等缺点。因此,研究聚合物新型阻燃体系就显得尤为迫切和重要。

纳米材料具有优异的量子尺寸效应及表面效应,拥有许多其它传统材料所不具备的特殊性质,在聚合物基体中加入少量的纳米阻燃剂,即可有效提高聚合物的阻燃性能和力学性能。目前研究最多的纳米阻燃剂主要有石墨烯、层状双氢氧化物、层状纳米磷酸锆、蒙脱土和碳纳米管等。其中,层状纳米磷酸锆( ZrP) 因其尺寸可控,层间含有大量的Brφnsted 酸点和 Lewis 酸点,高温燃烧时可以催化聚合物交联成炭,使其在阻燃聚合物方面有着独特的优势。本文将从 ZrP 及其聚合物纳米复合材料的制备,以及 ZrP 催化成炭阻燃聚合物的研究进展进行综述,并对其发展方向进行了分析和展望。

三、α-磷酸锆及其聚合物纳米复合材料的制备

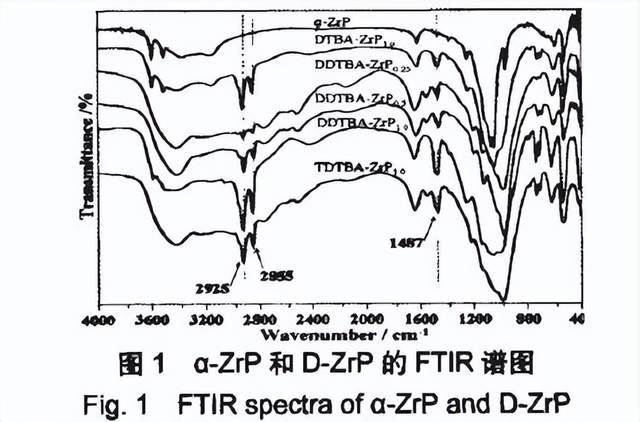

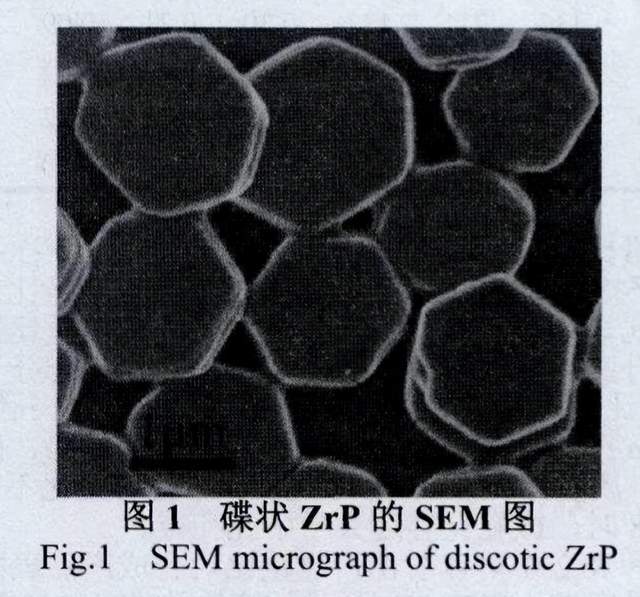

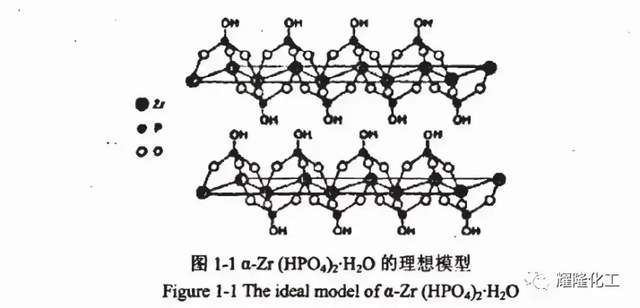

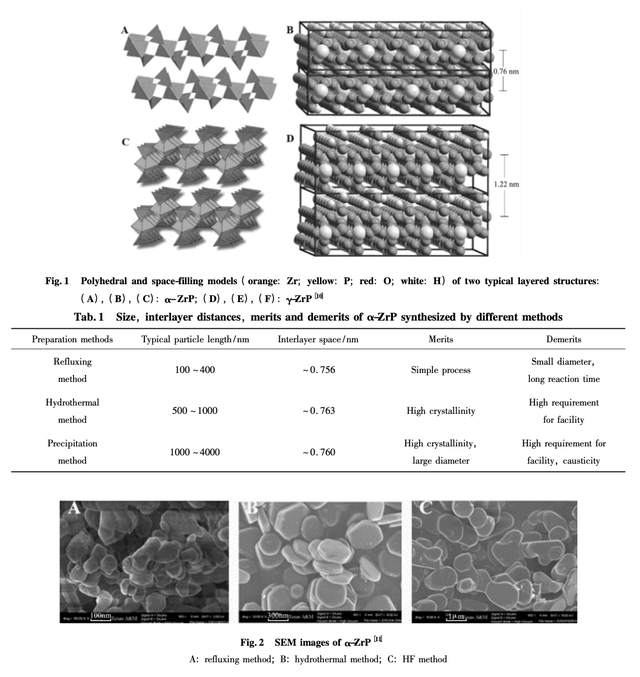

层状纳米磷酸锆可分为 α 型和 γ 型 2 种不同的结构(如Fig.1所示)。α-磷酸锆(α-Zr(HPO4)2·H2O,即 α-ZrP) 的片层由几乎处于同一平面的 Zr 原子和HPO4²⁻桥联而成 。γ-磷酸锆(γ-Zr(PO4)( HPO4 ) ·2H2O,即 γ-ZrP)中2个Zr原子处于互相平行的 2 个平面,中间以 PO4 和 HPO4 桥联。理想结晶的 α-ZrP 为正六边形结构,〈001〉晶面为氧化锆原子紧密堆积的方向,〈110〉、〈001〉晶面则为正六边形晶体侧面的方向 。γ-ZrP 层与层之间主要以氢键相连,而α-ZrP层间则以较弱的范德华力连接,其片层移动性明显优于γ-ZrP,更利于层间羟基与胺类等物质发生插层反应,增大层间距 ,从而更易于与聚合物形成插层或剥离形态的纳米复合材料。

1、α-磷酸锆的制备

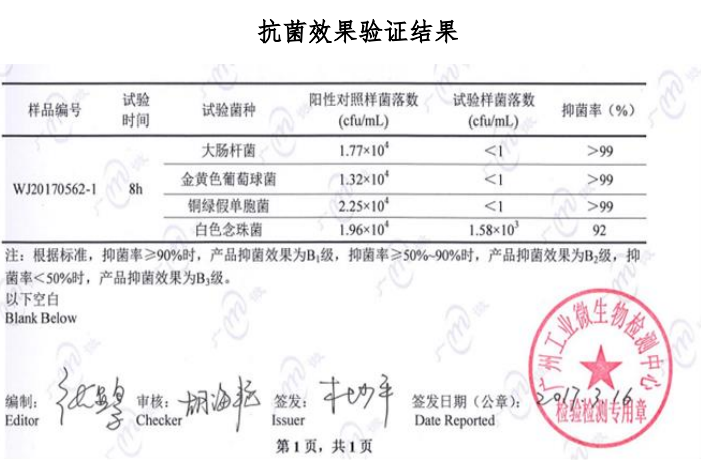

来自于绵竹耀隆化工有限公司/四川亩心新材料有限公司

2、聚合物/α-磷酸锆纳米复合材料的制备

α-ZrP能否在聚合物中均匀分散对聚合物的性能有着决定性的影响。聚合物/α-ZrP纳米复合材料主要有以下几种制备方法。

(1) 熔融共混法: 即在聚合物软化温度以上,将α-ZrP与聚合物加入到挤出机、开炼机或密炼机等进行混炼,使 α-ZrP 在聚合物基体中分散。该法对环境影响较小,且易于实现大规模的工业化生产。使用十六烷基苄基二甲基氯化铵对α-ZrP进行插层改性得到有机改性磷酸锆( OZrP) ,再将 OZrP 分别与聚苯乙烯( PS) 和乙烯醋酸乙烯酯共聚物( EVA) 熔融共混,同时加入膨胀型阻燃剂( IFR) 和苯乙烯-马来酸酐共聚物( SMA) ,得到PS/SMA/IFR/OZrP 和 EVA/IFR/OZrP纳米复合材料。采用二甘醇胺对 α-ZrP 进行插层处理,随后将改性 ZrP 与聚烯烃接枝马来酸酐( POE-g-MA) 熔融共混制备了POE-g-MA/ZrP 纳米复合材料。实验发现,ZrP 片层在POE-g-MA 中的XRD特征衍射峰消失,以剥离形态分散在聚合物基体中。

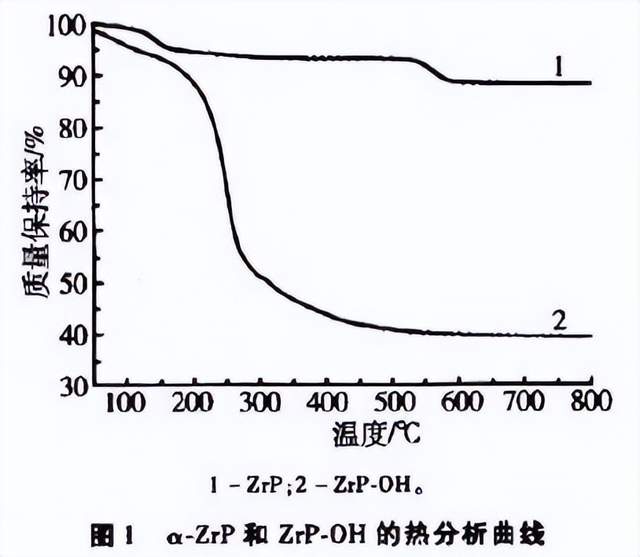

( 2) 溶液插层法: 溶液插层法是指将聚合物和磷酸锆纳米粒子分散在溶剂中,聚合物以分子链形式插入α-ZrP层间。该方法工艺较简单,但有时会用到有毒溶剂,对环境产生影响。通过溶液插层法制备了 PVA/α-ZrP 纳米复合材料。该实验通过盐酸三乙醇胺改性α-ZrP 制备ZrP-OH,再将 ZrP-OH 水溶液加入到 5% PVA 溶液中,冷却后倒入模具中自然风干,制得 PVA / α-ZrP 复合膜。

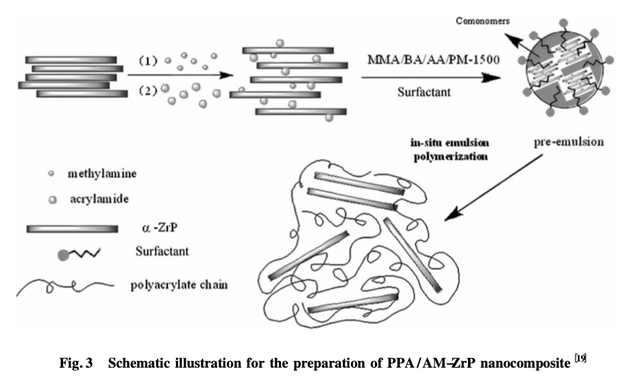

( 3) 原位聚合法: 原位聚合法是将 α-ZrP 在有机单体中均匀分散,然后再进行聚合反应,得到聚合物 /α-ZrP 纳米复合材料。该方法操作简单,制备的复合材料性能稳定,是一种较为常用的方法。采用原位乳液聚合法合成了 PPA/AM-ZrP纳米复合乳液,其制备过程如 Fig. 3 所示。首先将丙烯酰胺插层改性后的 α-ZrP( AM-ZrP) 与丙烯酸甲酯( MMA) 、丙烯酸丁酯( BA) 和丙烯酸( AA) 单体加入含有乳化剂和水溶液中充分混合分散形成预乳化液,然后再将预乳化液滴加到含有过硫酸钾( KPS) 引发剂的水溶液中,在一定条件下聚合得到 PPA/AM-ZrP 纳米复合乳液。透射电镜( Fig. 4) 结果显示,ZrP 在 PPA 基体中具有良好的分散性,平均尺寸小于 100 nm。

( 4) 层层自组装法: 层层自组装技术是将 2 种具有相互作用力的物质通过交替反复浸涂,而后沉积在基体表面,该方法可以在纳米尺度范围内构筑有序的纳米结构薄膜。将带有负电荷的磷酸锆与阳离子聚合物聚二烯丙基二甲基氯化铵( PDAC) 、功能化低聚半硅氧烷( POSS) 和氧化铝涂覆的二氧化硅纳米粒子通过层层自组装的方法分别构筑在PET织物上。

四、α-磷酸锆催化成炭阻燃聚合物的研究进展

1、α-磷酸锆催化成炭阻燃聚合物

α-ZrP 层间拥有大量的 Brφnsted 酸点( H+ ) 和Lewis 酸点( Zr⁴⁺ ) ,在高温过程中会催化聚合物交联成炭,形成致密的保护层,阻隔氧气和热量的传递,从而发挥阻燃作用。

采用十六烷基三甲基溴化铵对磷酸锆进行插层改性,制备了OZrP,并将其与丙烯腈-丁二烯-苯乙烯共聚物( ABS) 熔融共混。热重分析结果表明,OZrP 的加入有效提高了 ABS 的热稳定性。高分辨透射电镜观察发现 OZrP/ABS 残炭中生成了稳定的石墨炭层和碳纳米管。机理研究表明,OZrP 可催化 ABS降解形成大分子自由基,同时 OZrP 层间的 Lewis 酸点可捕获大分子自由基,使其重组形成分子间的交联。此外,OZrP 的 Hoffman 降解及其复杂曲折的层状结构有助于其形成石墨炭层和碳纳米管。从而使 OZrP/ABS 的热稳定性和阻燃性能得到显著提高。

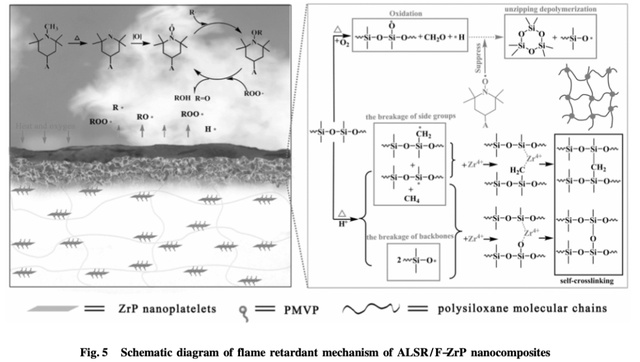

采用水热法制备了高结晶度的 α-ZrP,随后采用具有受阻胺及碳碳双键结构的硅氧烷插层剂 1,2,2,6,6-五甲基-4-( 乙烯基二乙氧基硅氧基)哌啶(PMVP)对α-ZrP进行插层改性,巧妙地将自由基猝灭与催化成炭机制有机偶合,制备了具有高效阻燃性能的改性磷酸锆( F-ZrP) ,并将 F-ZrP 添加到加成型液体硅橡胶( ALSR) 中,制备了力学性能和阻燃性能优良的ALSR材料。研究发现,F-ZrP的加入能有效提高材料的阻燃性能,仅仅加入 4 phr 的 F-ZrP即可使 ALSR 通过 UL-94 V-0 级测试,极限氧指数( LOI) 值从28. 0% 增加到31. 0% 。其阻燃机理如Fig. 5所示,燃烧时,F-ZrP通过自身片层结构的阻隔作用隔绝燃烧所需的氧气和可燃气体,同时催化硅橡胶基体交联形成坚固的炭层,其中的受阻胺结构所产生的含氮自由基能够捕获并猝灭燃烧过程中产生的OH·和H·自由基,抑制燃烧链式反应过程,从而起到高效的阻燃作用。

2、α-磷酸锆催化成炭协效阻燃聚合物

聚合物的燃烧是一个十分剧烈的物理化学变化过程,α-ZrP 虽然具有良好的催化成炭和片层阻隔作用,但单独使用时难以满足聚合物的阻燃要求。因此常通过将其与其它阻燃剂协同阻燃来提高聚合物的阻燃性能。

以聚磷酸铵和季戊四醇组成 IFR 体系,并将其与经有机改性的α-ZrP( OZrP)复配阻燃聚丙烯( PP) 。研究发现,IFR / OZrP 可有效提高 PP 的热稳定性和阻燃性能。当 IFR 和 OZrP 质量分数分别为22. 5% 和2. 5% 时,PP 的 LOI 为 37% ,UL-94 达到 V-0级。α-ZrP 受热会在其层间形成大量的活性酸位点,在燃烧过程中会催化 PP 成炭,形成高度晶化的炭层。同时,在高温下 OZrP 与 APP 反应形成交联网络结构,使炭层更加致密,能够更好地阻隔氧气和热量的传递,进一步提高了材料的阻燃性能。

为了进一步提高阻燃效率,分别采用三聚氰胺( MA) 和三聚氰胺磷酸盐( MP) 修饰 α-ZrP 制备OZrP,并将其与膨胀型阻燃剂( IFR) 复配阻燃 PP。研究发现,IFR 与 OZrP 具有良好的协效作用,可有效提高 PP 的热稳定性和阻燃性能。其可能的阻燃机理是,OZrP 受热产生的 NH3 能促进层状磷酸盐在材料表面堆积,从而形成物理屏障阻隔氧气和热量; 同时磷酸盐与磷酸锆表面的羟基反应形成交联结构,提高了膨胀炭层的强度,从而进一步提高其阻燃效果。

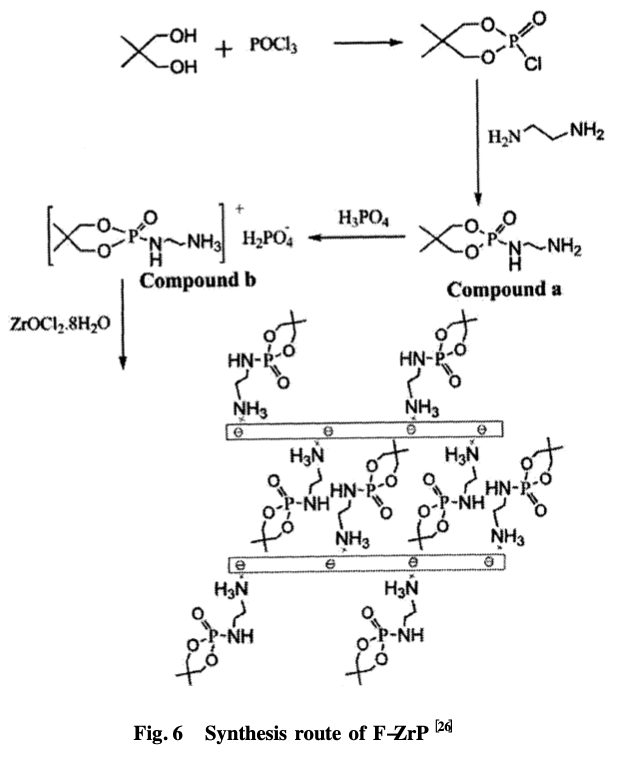

采用磷酸盐与氧氯化锆通过共沉淀法合成了一种 ZrP 修饰的新型膨胀型阻燃剂 F-ZrP( Fig. 6) ,并用于阻燃聚乳酸( PLA)。F-ZrP 虽然会使PLA 初始分解温度略有下降,但残炭率却大幅提高。添加 20% 的 F-ZrP 可使材料 LOI 达到 29% ,通过 UL-94 V-0 级。其可能机理为,在燃烧时,层状 F-ZrP 在材料表面形成物理阻隔层,阻止热量和可燃气体的传输;同时,F-ZrP燃烧时会形成膨胀炭层,与α-ZrP协同阻燃,残炭表面形成紧凑、密实的炭层,使得材料的阻燃性能进一步得到提升。

为了制备一种对聚烯烃具有优异催化成炭阻燃功能的 IFR,通过分子设计,合成了一种大分子成炭剂修饰纳米磷酸锆( ZrP-MCA) ,合成路线如 Fig. 7 所示,并将其与聚磷酸铵( APP) 复配组成了新型的膨胀阻燃体系,研究了该体系对 PP 阻燃性能的影响,并探讨了其对 PP 的催化成炭阻燃机理。

研究发现,当阻燃剂总用量为20.0%,且 ZrP-MCA 与 APP 质量比为1∶3时,阻燃 PP 的 LOI 从纯 PP的18. 0% 提高到了32. 5% ,火焰仅持续 32 s 就发生自熄,并且通过了 UL-94 V-0 级。机理( Fig.8) 研究发现,ZrP 首先通过 MCA 在其表面快速成炭,将熔融的膨胀炭层分隔形成无数个微纳尺寸的封闭炭笼。PP的降解产物被困于炭笼之中并被 ZrP 的 Lewis 酸点( Zr⁴⁺ ) 捕捉,进一步被其 Brφnsted 酸点( H⁺) 催化发生脱氢、交联和环化等反应,生成热稳定的炭物质。同时,ZrP 的片层结构还在膨胀炭层中发挥了重要阻隔作用。

在此基础上,进一步采用 N-烷氧基受阻胺( NOR) 作为 IFR( 即 ZrP-MCA/APP) 的阻燃协效剂,研究其对 PP/IFR 阻燃性能和热稳定性能的影响。研究发现,NOR 可以进一步提高 IFR 对 PP 的催化成炭阻燃效率。当 IFR/NOR 的总用量为 20%,且NOR用量为0.2%时,PP/IFR/NOR的LOI进一步提高至36.0%,并通过UL-94 V-0 级,同时 PHRR、AV-HRR、THR、PSPR 和 TSP 分别下降了78. 5% 、70. 9% 、50.8%、71.1% 和51.7%。机理( Fig.9) 研究揭示,NOR 可通过其自由基猝灭作用抑制 PP 起始阶段的降解,并可在微纳炭笼中捕捉 PP 产生的大分子自由基,由 ZrP 催化生成结构有序的石墨化炭物质。

五、总结与展望

α-ZrP作为一类新型二维层状纳米阻燃剂,尺寸可控、具有突出的固体酸催化成炭效应及气体阻隔作用,可有效提高聚合物的阻燃性能。国内外众多学者对 α-ZrP 的制备及应用进行了大量的研究,使其得到快速的发展。但 α-ZrP 阻燃聚合物的研究方兴未艾,在实际应用中仍有许多问题亟待解决,如分散性仍不理想、阻燃效率偏低和功能较为单一。因此,对α-ZrP纳米片层进行化学修饰,使其与聚合物有更好的相容性,同时赋予其更高的阻燃效率与多功能化( 如抗紫外老化、抗静电和自修复等) ,是聚合物/磷酸锆纳米复合材料的重要发展方向。

来源:李佳欣 ,赖学军 ,叶振兴 ,谢华理 ,李红强 ,曾幸荣 ( 1. 华南理工大学 材料科学与工程学院; 2. 广东省高性能与功能高分子材料重点实验室,广东 广州 510640)